BC电池工艺技术学习——可与多种技术(TOPCon,HJT)结合(TBC,HBC)

摘要:

1、BC不是一种全新的电池技术。Back Contact,金属电极均以叉指状排列在电池背面,为正面创造更多的吸光面积,提高电池片的整体光电转换效率。

2、BC不是一种孤立的电池技术。TBC=TOPCon(隧穿氧化硅/掺杂多晶硅)+BC(全背面接触);HBC=HJT(非/微晶硅)+BC(全背面接触),TBC/HBC的竞争实质上是TOPCon和HJT的进一步差异化竞争。

3、BC技术壁垒高,并非拥有TOPCon/HJT储备即可随时转产BC电池。①BC电池的生产工序较长,尤以背电极制作较为繁琐,需要经历2~3道激光开槽工艺,对设备稳定性/工艺成熟水平要求较高,而激光开槽过程中造成的漏电问题是制约电池片生产良率的重要瓶颈;②由于背电极相互交叉,在焊带设计/焊接工艺和封装工艺也需要做相应调整。焊带方面,扁平化、变薄变宽趋势;胶膜方面,主流方案EPE+POE,胶膜厚度可随焊带超薄而下降;串焊机方面,焊接精度要求大幅提高,需要BC专用串焊机。

4、BC技术高度适配电镀铜。当前金属化方案中,电镀铜、银浆各具优势,长期看,对于工艺复杂,人力、设备、材料成本高昂的BC电池而言,电镀铜在成本、工艺匹配上表现出巨大潜力。

结构

BC基础结构:

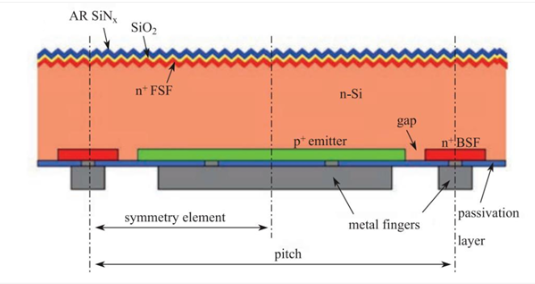

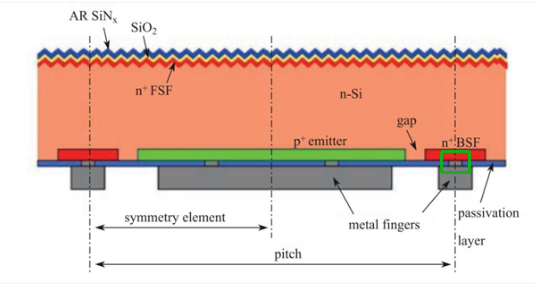

从上至下:SiNx/SiO2 - n+ Si(掺磷)- Si基底 - p+(硼扩)/n++(磷扩) Si - SiO2/SiNx - 金属电极(叉指)

n+ Si(掺磷):利用场钝化效应降低表面少子浓度,从而降低表面复合速率,同时还可以降低串联电阻,提升电子传输能力。

p+ Si(硼扩):发射极能够与N型硅基底形成p-n结,有效分流载流子。

n++ Si(磷扩):与n型硅形成高低结,增强载流子的分离能力,是IBC电池的核心技术。

SiO2/SiNx:背面,抑制IBC太阳电池的载流子复合;正面,减反层提高发电效率。

图:IBC电池结构

来源:《叉指背接触硅太阳能电池》,国金证券研究所

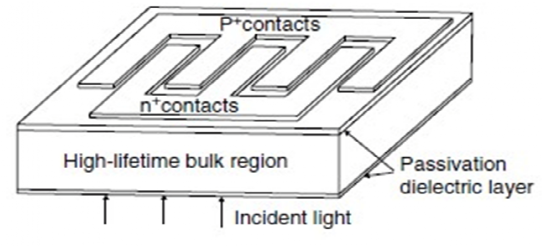

图:叉指电极

来源:DS New Energy官网

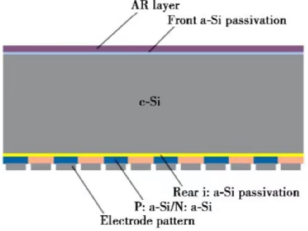

HBC结构(HJT/BC):

从上至下:减反层 - 本征非晶硅 - Si基底 - 本征非晶硅 - n/p型非晶硅 - TCO - 金属电极

图:HBC电池结构

来源:摩尔光伏

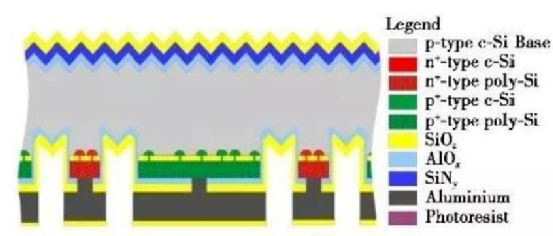

TBC结构(TOPCon/BC):

从上至下:减反层 - 钝化层 - AlOx - n+ Si(掺磷)- Si基底 - 隧穿氧化层 - p+/n++掺杂多晶硅 - 钝化层 - 减反层 - 金属电极

图:TBC电池结构

来源:光伏测试网

工艺

表:各BC技术工艺流程

IBC | TBC | HBC | |

1 | 清洗制绒 | 清洗制绒 | 清洗制绒 |

2 | 磷扩散 | 隧穿氧化层 + n型非晶硅 | 本征氢化非晶硅(正面) |

3 | 镀掩膜 | 掩膜 | 减反射膜(正面) |

4 | 激光开槽 | 激光开槽 | 本征氢化非晶硅(背面) |

5 | 刻蚀 | 硼掺杂非晶硅(p+) | 硼掺杂非晶硅(背面) p+ |

6 | 清洗掩膜 | 刻蚀 | 掩膜 |

7 | 双面减反+钝化 | 双面减反+钝化 | 激光开槽 |

8 | 激光开槽(类PERC) | 激光开槽(P/N分隔) | 刻蚀 |

9 | 金属化 | 金属化 | 磷掺杂非晶硅(背面)n++ |

10 | 透明导电膜(背面) | ||

11 | 激光开槽(PN隔离) | ||

12 | 金属化 |

来源:全球光伏

难点:N/P区图形化

目的:在电池背面建立独立的电子/空穴传输通道

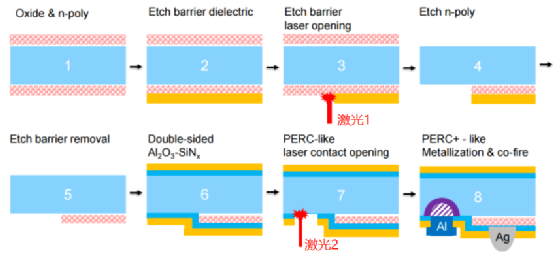

工艺:激光开槽。激光1、激光2做图形化,激光3用于金属化前的SiNx开孔。

要求:激光能量均匀

图:隆基HPBC全激光流程图

来源:全球光伏

表:各BC技术效率、投资额

IBC | TBC | HBC | |

单GW设备投资(亿元) | 3 | 3 | 5 |

量产平均效率 | 23.5-24.5% | 24.5-25.5% | 25-26.5% |

实验室最高效率 | 25.5%(Sunpower) | 26.1%(Fraunhofer) | 26.63%(Kaneka) |

银浆耗量(mg/片) | 低于双面PERC | 低于双面TOPCon | 低于HJT |

薄片化(um) | 130-150 | 130-150 | 140 |

主要企业 | 隆基、爱旭、Sunpower等 | ||

工序步骤 | 大于12步,难度高 | ||

工艺难点 | PN结形成、背面金属化、表面钝化技术 | ||

硅衬底 | P or N | P or N | N |

兼容性 | 兼容部分PERC | 兼容TOPCon | 兼容HJT |

增加设备 | 增加掩膜沉积设备、激光消融设备 | ||

串焊机 | 需更换 | ||

2022/2023年有效产能预估(GW) | 2/2.95 | 3.3/6.8 | 1.4/2.4 |

来源:东方日升

双面率问题:BC电池由于电极都在背面,牺牲了一定的双面率,但正面遮光面积增加3-4%带来的效率增益足以抵消背面效率降低带来的影响。从应用场景角度看,BC电池的单面特性及其适用于屋顶光伏,发电量可比TOPCon高2-3%(河南/河北光照条件下,来源:隆基中期业绩交流会)。BC电池的双面率仍有提升空间,当前BC电池主攻单面市场,在双面性能表现出明显优势之前,暂不会参与双面市场竞争。

封装

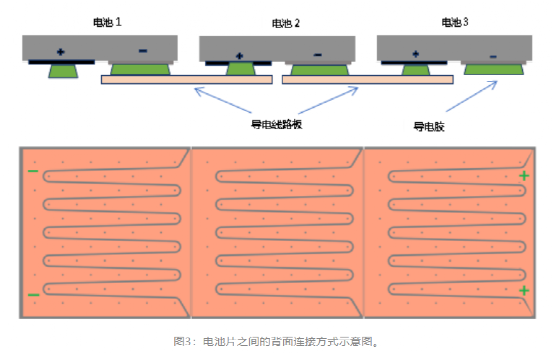

IBC电极均在背面,无法用一根焊带直线互联。IBC 组件的焊接工艺需要特殊的互联焊带进行连接。

互联工艺的难点是绝缘问题:1、电池片本身做绝缘处理,但这种方法成本较高;

2、利用绝缘胶膜在背接触电池片焊接前进行绝缘处理,但会影响组件生产效率。

目前行业内提出的2个方案:

1、导电胶+柔性电路背板。

基于全新的金属箔电路设计,每片电池片通过柔性的导电胶和金属箔电路互联从而自动形成完整的回路。

组件封装结构:钢化玻璃 - EVA - 电池片 - 绝缘层 - 导电背板 - EVA - 背板。

来源:日托光伏,国金证券研究所

来源:索比咨询

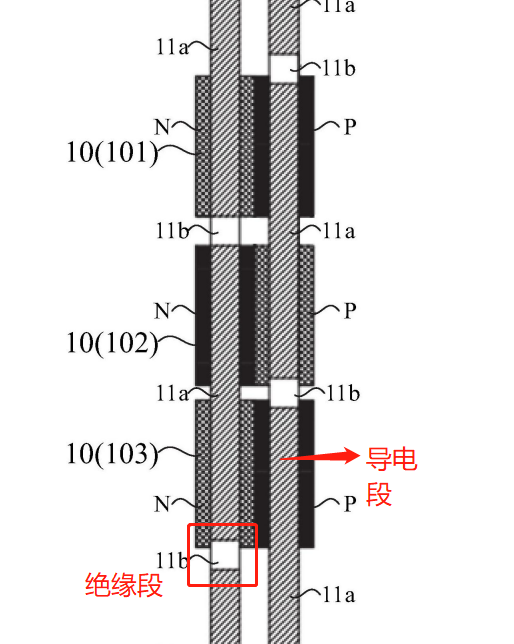

2、涂锡铜带焊接和普通背板。

a、使用特殊形状焊带(根据背面结构定制化设计),材料成本低,实现较简单。

b、IBC电池串焊连接时,通常将完整的一整根焊带裁切截断后,连接相邻两个电池片的正极和负极。因而,传统的焊带用于IBC电池串焊时,存在多次的拖拽、拉伸和截断操作,降低生产效率和产品良率。

b、焊接原理发生了变化,从双面焊接变成单面焊接,单面焊接时,硅片易受热弯曲,增加工艺难度。需要全新BC电池专用串焊机。

隆基焊带方案:将具有导电段和绝缘段间隔交替分布的焊带用于IBC电池片的串焊中,同一条焊带的导电段同时焊接相邻两个IBC电池片中,一个电池片的正极区域、另一个电池片的负极区域。

焊带形状:圆形、矩形、三角形。

图:隆基焊带专利示意图

来源:隆基专利CN219610448U

胶膜:原则上EVA、POE、EPE都可用。IBC组件正面无金属栅线,外观要求更高;背面线路焊接,耐腐蚀性要求高。Maxeon 的IBC组件采用的是纯POE胶膜的封装路线。

*封装IBC电池时,无需考虑焊带对电池正面胶膜厚度的影响,POE胶膜虽然价格昂贵,但工艺上允许可以适度降低正面胶膜克重,利于组件降本。

金属化

BC电池的重大区别在于:背面制备出呈叉指状间隔排列的P区和N区,以及在其上面分别形成金属化接触和栅线。

因此金属化的要求:

1、减反层开孔面积小。背面金属接触比例越小,复合电流就越小,开路电压提高。

2、N和P的接触孔区需要与各自的扩散区对准,否则会造成电池漏电失效。

图:SiNx开孔

来源:《叉指背接触硅太阳能电池》

银浆在BC电池中的局限:

1、BC电池栅线均在背面,对光照遮挡要求低,且考虑到电极面积越大更利于电流输出,一般栅线较高。这种情况下,银浆耗量大、成本高,且目前没有降本路线。

2、BC电池背面n区/p区面积大小不同且间隔排列,不同区域对应栅线宽度也不同,使用丝网印刷银浆的方案,在网版设计上要做出重大调整。

3、BC电池电极均在同一面,意味着电子/空穴分离后将向同一方向运动、输出,相比其他结构电池,同一方向运动难免存在更严重复合问题,也就对金属端的导电能力提出了更高要求。银浆并非纯银材料,大量的有机物、添加剂等使其导电能力不如纯铜。

4、银铝浆存在高度差,增加焊接难度。

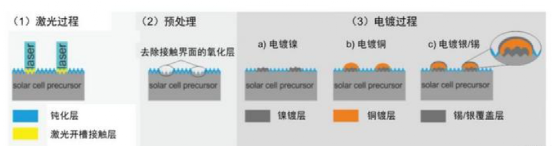

铜电镀更为适配:

1、BC电池背面叉指状的P区和N区在制作过程需要多次的掩膜和光刻技术,且之间的gap区域需非常精准,与铜电镀精细的掩膜光刻工艺适配,可以同时降低金属化环节的设备投资成本。

2、光刻工艺下,铜栅线线宽灵活可调且更加精细,易找到电流输出与接触面积的最佳平衡点。

3、铜价格低廉,铜栅线材料成本低。

4、纯铜栅线相比银浆导电性更好。

图:IBC电池铜电镀工艺

来源:《Direct contact plating - Inline plating solution for ZEBRA IBC by local contacting》

重点关注主线:

1)研发能力、技术/资金储备、产业影响力更强的头部企业:隆基绿能、通威股份、爱旭股份 等;2)BC技术方案核心设备供应商:帝尔激光 等;3)与BC技术更匹配的电镀铜工艺设备供应商:芯碁微装,罗博特科、苏大维格 等。4)相关材料厂商:宇邦新材、广信材料等。